KAYDON轴承

如何延长回转支承轴承的使用寿命?

在旋转频繁的重型应用中,大直径(例如 8" 至 10')轴承的常见结果是过早失效。在起重机、挖掘机和隧道掘进机等大型旋转设备中,回转支承轴承必须同时处理复杂的载荷谱,涵盖推力、径向和倾斜力矩载荷的各种组合。

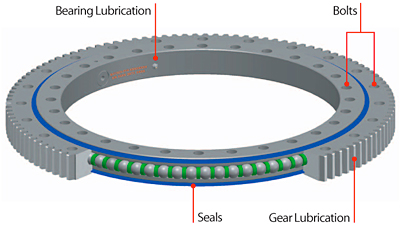

幸运的是,有一种简单的方法可以保护您对这些定制设计轴承的投资。这叫做定期维护,它可以防止96%的回转支承轴承故障。为了**限度地延长轴承寿命,只需遵循这些提示——滚道和齿轮润滑、螺栓扭矩检查和密封检查——并警惕潜在轴承问题的四个警告信号。

轴承应定期用重负荷极压润滑脂润滑。以操作员手册中推荐的间隔在轴承圆周周围的配件上进行大量喷射。

缓慢旋转的设备或摆动应用(例如反铲挖掘机、挖掘机、起重机)应大约每运行 100 小时重新润滑一次。快速移动或连续旋转的设备(例如挖沟机和钻孔机)可能需要每天甚至每八小时进行更频繁的润滑。

在添加润滑脂时,应旋转轴承以将润滑脂分散到各处。将其泵入,直到您看到旧油脂挤过密封件;这称为清除。清除的润滑脂将污染物带出轴承。在你的拇指和食指之间摩擦一些……如果你感觉到砂砾或金属碎屑,你可能有轴承问题。

油脂会在很长一段时间内变干,从而在轴承内形成冷凝水。您可以通过至少每六个月添加一次润滑脂来避免这种情况,即使设备处于闲置状态也是如此。

大多数大型轴承都有需要润滑的轮齿,这些要求与轴承本身的要求不同。由于齿的啮合动作往往会挤出润滑剂,因此对于慢速旋转或间歇旋转的设备,齿轮应每八小时润滑一次,而在快速或连续旋转的设备上则更频繁。应在齿轮和小齿轮之间的啮合点加入少量润滑脂。

应定期对轴承上的密封件进行目视检查,以确保它们完好无损。许多人忽视了密封件的重要性,但它们在防止轴承滚道污染方面有很大帮助。

螺栓的扭矩检查应该是任何日常维护程序的一部分。这些检查的频率取决于服务的严重程度。振动和冲击往往会使螺栓松动,但定期扭矩检查和拧紧将有助于保持适当的预紧力水平。

安装螺栓应拧紧至适当水平并定期检查以确保适当的预紧力。预紧不正确的螺栓可能会失效,导致设备损坏,更重要的是,工人受伤。

螺栓蠕变是另一个应监测的因素。拧紧的螺栓会在一段时间内蠕变或伸长,从而降低预紧力。温度升高也会增加螺栓蠕变,因此在制定扭矩检查计划时要考虑到这一点。

定期维护对防止过早失效大有帮助,但即使是**忠实维护的轴承**终也会出现磨损迹象。为了延长它们的寿命,请寻找这些常见的迹象并按照指示采取纠正措施

1. 轴承间隙或间隙通常表示滚道磨损。装配有特定间隙的新轴承,以补偿安装结构中的轻微不平整度。磨损会显着增加该间隙。在带有动臂的机械中,在动臂长度上放大的自由游隙允许它在负载下来回摇摆,从而降低延伸动臂的“刚度”。使用百分表检查轴承间隙,该百分表可测量吊臂加载时结构的倾斜程度。

2. 轴承发出的磨削声、爆裂声或咔嗒声通常意味着可能存在润滑不足和/或滚道过度磨损,或螺栓松动。如前所述,润滑轴承和清洗润滑剂是检查金属颗粒的好方法。

3. 扭矩或约束力的增加可能意味着滚道的不均匀磨损。如果轴承的转动扭矩大幅增加或轴承有紧点,则负载可能分布不均。例如,对于挖掘机,操作员可能会感觉到摆动阻力,并发现上部动臂摆动超过它应该停止的点一英寸或两英寸。在磨损的晚期,轴承会随着机器挖掘和摆动而爆裂和破裂。

4. 凹坑滚道通常是轴承过载或重复性重负载的结果。即使是轻微的过载也会使轴承座圈产生凹痕,而从 1/1000 英寸开始的凹痕几乎总是会变大。对于不均匀的负载也是如此。每次在相同位置使用动臂和起落架进行提升(例如用挖掘机在路边挖掘)会使轴承座圈在不均匀负载附近出现凹陷。如果可能的话,改变不同工作的接近角度。

通过监测轴承磨损的症状并进行定期预防性维护,您可以显着降低轴承过早失效的可能性。这反过来又**限度地减少了费用,因为它使设备保持高效工作,避免了导致代价高昂的停机和维修的故障。

当然,更长的轴承寿命也意味着可以减少更换轴承的频率,从而进一步扩大预算。当需要更换时,请考虑重新制造旧轴承,而不是购买新轴承。如果在故障之前进行维修,维护良好的轴承通常可以不到更换新更换成本的一半来维修。